ものづくり革新ナビゲーターの熊坂です。

私事で恐縮ですが、さる4月28日で60才=還暦を迎えました。自分で事業をやっているため定年があるでもなく、その後も毎日相変わらずものづくり産業の課題解決を試行錯誤していますが、やはり干支が一回りするこの歳は、それなりに感慨深いものがあります。S・ジョブスは享年56歳でした。そう長くない残された人生で、この社会に少しでも痕跡を残していきたいものです。

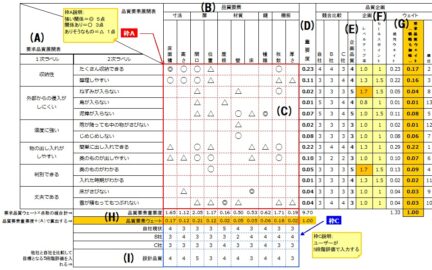

さて、ものづくり革新の手法を一つずつ紹介していますが、今回は「QC(品質管理)7つ道具」を取り上げます。

この記事の目次

QC7つ道具とは

ものづくりで使われている手法と聞いて、多くの方が初めに思い浮かべるのはこれでしょう。戦争直後の日本製品品質はひどいもので、若い人は耳を疑うでしょうが、当時Made in Japanは低品質の代名詞でした。これを何とかしようと日本科学技術連盟は米国の統計学者を日本に招聘します。その時代の第一人者はW.A.シューハートでしたが、怪我のために来日は実現せず、W.E.デミングが50年、J.M.ジュランが54年に来日し、各種統計手法や、経営品質を全国に指導します。

そうやって生まれたQCサークル活動の中で、’60年代末頃から統計ツールを分かりやすく解説するテキストが整理されてきました。いつだれがQC7つ道具と呼んだかは定かでありませんが、誰でもやさしく理解できるように、弁慶の7つ道具になぞらえて命名されたようです。

その内訳は、パレート図、特性要因図、グラフ、チェックシート、ヒストグラム、散布図、管理図、層別の8つです。おかしいですね。本によって層別が抜けたり、グラフと管理図が合わされたりして、語呂良く7つ道具と呼ぶのです。

QC7つ道具の使い方

8つの手法の中で以下の5つはデータの集計、分析に使われます。

(1)パレート図:不良や故障などを原因や現象別に多い順に並べて、対策の優先順位決定に使います。

(2)グラフ:データを図示して、状況を分かりやすくします。

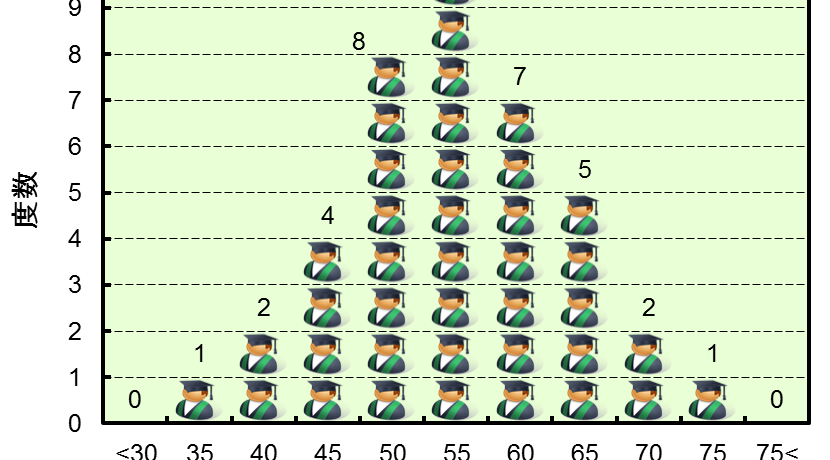

(3)ヒストグラム:図1のようにデータの範囲を10区間ほどに分けて、各区間の度数を棒グラフにして分布の状態を示します。

図1.ヒストグラムの一例

図1.ヒストグラムの一例

(4)散布図:二組の特性を縦軸と横軸にとり、データを打点することで両特性間の関係を示します。

(5)チェックシート:検査、測定するごとにあらかじめ用意したシートにマークすることで、即時判断を可能とします。

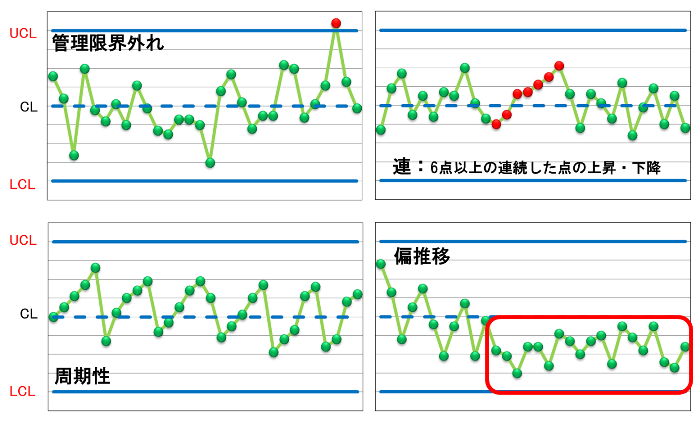

(6)管理図:横軸に時間、縦軸に特性をとった折れ線グラフですが、管理限界線が表示されており、図2のように不良が発生する前でも異常状態を発見します。

図2. 管理図による異常状態の検出

図2. 管理図による異常状態の検出

そして(7)特性要因図は、狙いとする不良などの特性に関連すると思われる要因を魚の骨状にブレークダウンしていくことで、対策への重要項目の漏れを防ぎます。

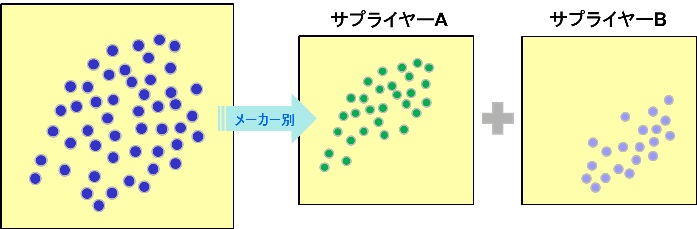

(8)層別は、ヒストグラムや散布図でデータを分析する際に、図3のように違う傾向を示すグループがあれば分割する考え方で、「手法」とはやや趣が違います。

図3.散布図における層別の例

図3.散布図における層別の例

QC7つ道具の現状

6年前に私がMOT大学院に在学中、各種手法の認知/利用/有効度調査をした時に、40歳以上がQC7つ道具を100%知っていたのに対して、それ未満では知らない人もいました。活用度でも、他の手法と比べて高齢者に対して若い人たちが低い傾向が観察されました。

これは若い世代が知らない、使っていないというよりも、知らないうちに使っているのだろうと私は思っています。PCが普及していなかった30年前は、ヒストグラムや散布図を描くのにも研修を受けて習熟する必要がありました。今ではエクセルのワークシートにデータを入力し、散布図であれば該当範囲を選択して「グラフ-散布図」で、ヒストグラムであれば「データ分析-ヒストグラム」で一発で書けてしまいます。

今や、さあQC7つ道具を使うぞ!という覚悟は不要です。というか、重回帰分析や分散分析といった、当時であれば相当のエキスパートしか使えなかった手法ですら、今やクリック二つくらいで瞬殺の時代なのです。

QC7つ道具のこれから

8年ほど前に私が前職の試作課長だった時に、課員教育としてQC7つ道具を扱おうとしたところ「そんなのはみんな知っていますよ」と反対されました。ところが、みんな使っているかというとそうでもなかったのです。簡単に使えるようになったことは重要性が下がったことを意味しません。そして他の手法と同様に、知っていても使わなければ効果は出ません。

日々の現場監視ではチェックシートや管理図で不良を未然に防止し、不良が発生したらヒストグラム、パレート図、散布図で分析し、特性要因図を使って対策案をしっかり検討してほしいものです。

ものづくり.comの中では、改善リンクサービスの眞名子和義さんがこの分野の第一人者です。今回の記事も眞名子さんの記事から多く引用させていただきました。不明の点があれば、Q&Aコーナーに気軽に質問して下さい。