ものづくりドットコムの熊坂です。

ものづくりドットコムの累計利用者数が先週3百万人を超えました。正確には7年前に公開した当時のサービス名称が「ものづくり革新ナビ」でしたから、4年前の名称変更を挟んで通算での実績になります。あっという間のようにも思うし、長かったような気もします。これを通過点として、ますますものづくり関係者に役立つ情報と機能を提供していきますから、バシバシ活用して下さいね。

さてものづくり革新のキーワードを毎回ひとつずつ紹介しており、今回は「QFD」と「品質表」についてお話します。

QFDと品質表ってなんだ?

終戦後の日本製品の品質が最低レベルだったことは以前にも書きました。その後米国から統計的品質管理(SQC)が日本に導入されて、急速に製造品質が向上したわけですが、その次のステップとして設計で品質を保証する仕組みとして1960年代から70年代にかけて、当時山梨大学教授だった赤尾洋二氏らによって考案されたのが品質機能展開(QFD: Quality Function Deployment)です。

我々技術者が製品を企画すると、ついつい技術やスペック先行で考えてしまいます。「最近開発したこの技術を使おう」、「従来にない機能を追加したら売れるに違いない」といった具合です。でもそれって、本当にユーザーが欲しい製品でしょうか?

QFDはお客様の要求を丹念に整理し、製品品質を保証する仕組みであり、その第1工程としてユーザーの要求(VOC:Voice of Customer)から製品仕様の導出に使われる二元表が「品質表」です。ということで品質表はQFDの一部を切り出したものですが、これだけ作成してQFDと呼ぶ人も多数います。分かっていながら、私も敢えてそう呼ぶ場合もあります。

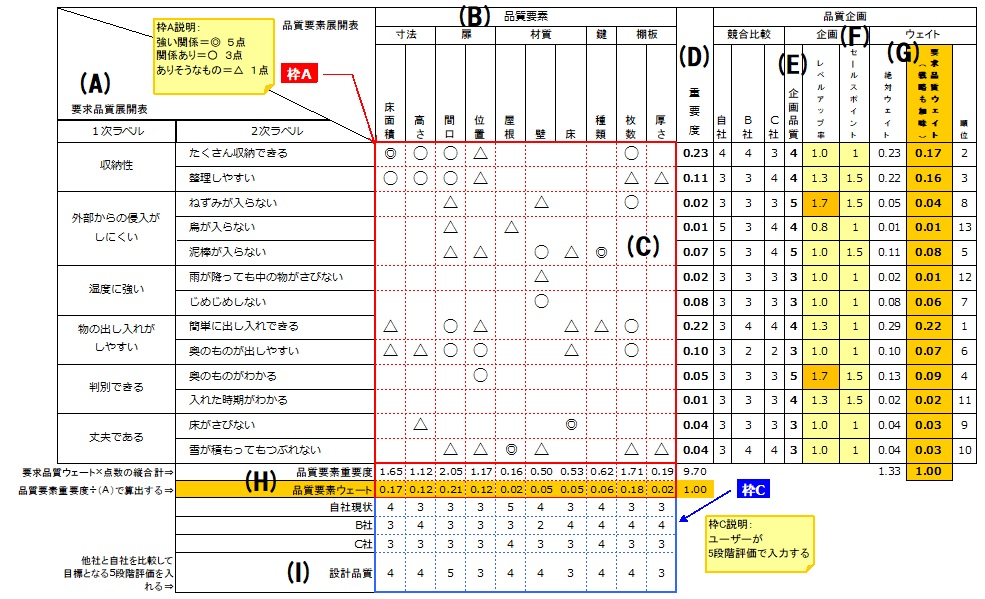

言葉で説明するより、下図の品質表実施例を見ると、構造と機能が大よそ理解できると思います。

- 図1.品質表の1例(物置)

品質表の作成手順

- 初めに左側の「要求品質展開表」(A)部分を作ります。まず思いつくまま製品に対する要望を一つずつ付箋紙に記入したのちにKJ法で整理し、その後で図のようなテンプレートに記入した方が良いでしょう。図では2次までに統合していますが、要求が複雑な商品の場合は3次まで構造化することもあります。

- 次に製品の特性や機能を「品質要素」(B)として上部に整理します。まずは思いつくまま挙げて、こちらも2次あるいは3次までに構造化します。典型的にはカタログの「仕様」に相当するものですが、カタログに載っていない品質要素もたくさんあります。

- ここまでできたら、左の要求品質項目と上の品質要素の交点となるセルに、両者の関連性を示す記号を記入します(C)。ここでは強い関係性がある場合に◎、中程度の関係性に〇、弱い関係性に△を使っています。左の要求品質項目毎に関連する品質要素が最低でも1つは必要です。横一列すべて空欄の行があるようなら、その要求品質に対応する何らかの品質要素を追加します。

- 次に要求品質ごとの「重要度」(D)を設定します。重みづけと言い換えても良いでしょう。本来であれば、ユーザーが評価し、一対比較法で数値化すると精度が高まりますが、かなり煩雑になるため、ここで停滞するくらいであれば、企画担当者がエイヤっと書き込んでも構いません。ただし5段階評価程度では実態に合わないため、最大/最小が20倍以上になるまで差をつけましょう。

- さらに競合製品との比較から「企画品質」(E)を検討し、販売時にアピールしたい項目を「セールスポイント」(F)で強調し、これらを掛け合わせて「絶対ウェイト」を計算します。このままでも良いのですが、全ウェイト中の割合を知りたい場合は、各絶対ウェイトを合計ウェイトで割って、「要求品質ウェイト」(G)を計算します。

- 次に◎=5、〇=3、△=1として、品質要素列ごとに記号のついたセルとそれに対応する要求品質ウェイトの積を加算してゆくことで、要求品質の重要度(H)を算出します。品質要素ごとに全体との割合を知りたい場合は、各重要度を合計重要度で割って、「品質要素ウェイト」を計算します。

以上の一連作業によって、要求品質の重要度を品質要素重要度に変換し、重要度の高い品質要素を優先して設計する品質(I)を決定することで、ユーザーの要求に合った製品を企画することが可能となります。

品質表の効果

品質表を使うことにより、次のような効果が期待できます。

- 顧客要求と製品コンセプトと技術特性の関連が明確になる

- 仕様の決定過程が明確になる

- 製品仕様に対する関係者の認識が統一される

特に3番目は大切で、会議で決めたはずの仕様が実は納得していないメンバーがいたり、時間経過であやふやとなり、クレームや思い付き、鶴の一声で突然変更されるといった問題を未然に防ぎます。

初回の作業は相当に手間取るものですが、2回目以降は前回との変更点を修正・追加するだけですから圧倒的に時間/労力が減り、状況(要求)変化への素早い対応が可能となります。是非試してみて下さい。

どうでしょう、参考になりましたか?ものづくりドットコムの登録専門家では、國枝麿さんがこの分野がお得意です。不明の点やご相談はQ&Aコーナーや問い合わせフォームで質問してください。