ものづくりドットコムの熊坂です。このところ一気に暖かくなり、お花見の話題も出てくるころですね。

早いもので、ものづくりドットコムはもうすぐ公開丸6年になります。それに感謝する意味で、また製造業関係者相互の情報と意見を交換するために、毎年この時期に交流会を開催してきました。前半は製造業向サービス提供者による13分ずつのプレゼン8件で最新情勢をインプットし、その後参加者と講師を交えての懇親会となります。

会場は昨年と同じ北とぴあカナリアホール@王子、4月19日(水)18:15開始です。もちろん私も会場にいますし、ものづくり経革広場主宰の徳山さんも来場予定ですから、生の執筆陣とお話したい方は是非ご参加ください。

https://www.monodukuri.com/information/detail/137

さてものづくりキーワードを毎回ひとつずつ紹介しており、今回は「設計」を取り上げます。

この記事の目次

設計の役割

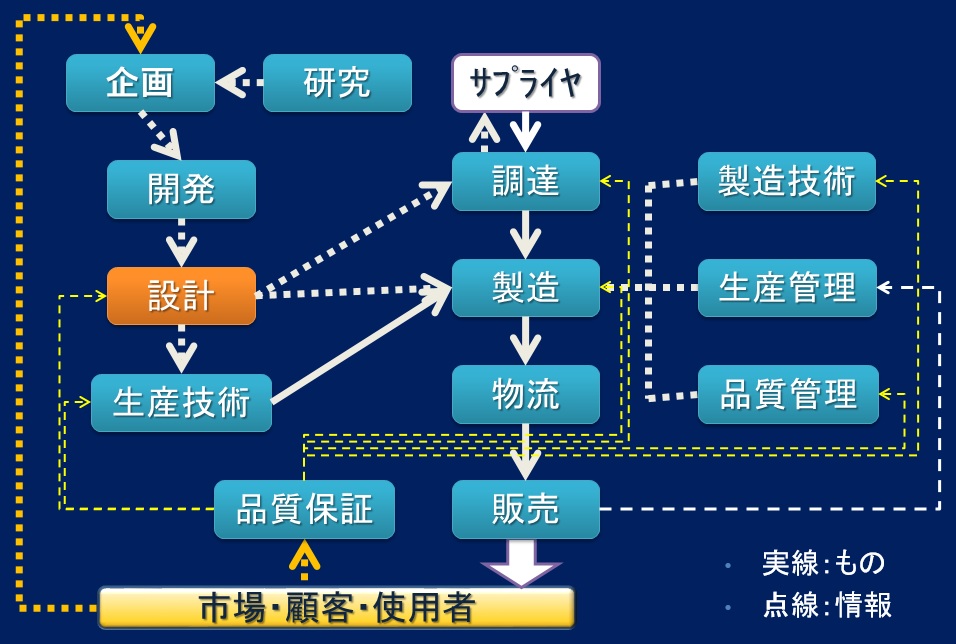

ものづくりのおおまかなプロセスフローを下の図1に示します。お客様(市場)の要望に始まり、最終的に要望に沿った製品をお客様(市場)に届ける一連の流れです。図中で実践はものの流れ、点線は情報の流れを示しています。

図1.ものづくりプロセスフロー図

図1.ものづくりプロセスフロー図

最終製品メーカーは基本的にこれらすべての工程要素を多かれ少なかれ持っていますが、いわゆる下請け企業は、左上の企画から設計までを発注企業が実施し、真ん中と右側の「作る」部分だけを担当している場合があります。もちろんものづくりにおいて「作る」ことは不可欠かつ本質的なプロセスですが、頭脳労働に価値がシフトしつつある昨今では、下請け企業でも企画、研究、開発、設計といった上流プロセスに少しずつ対応していくことが、企業の存在価値を高めるうえで重要だと考えます。

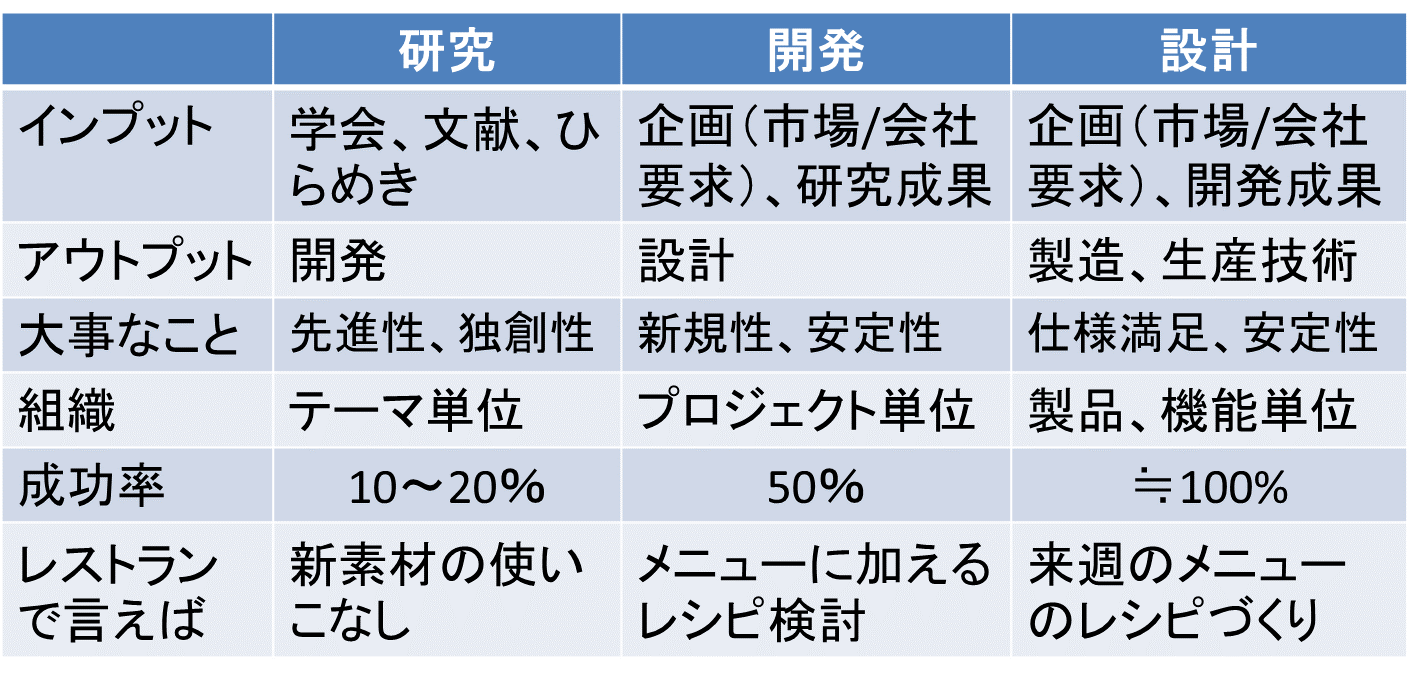

さて「研究」「開発」「設計」はニュアンスの違いは分かるものの、明確に分離されないで使われることがあります。私なりに整理した比較表を下の表1に示します。研究は独創性が、設計は安定性が求められ、開発はその中間です。100%実現する研究テーマは革新的成果が期待できず、一方の設計は発売日程が決まっていますから「できませんでした」は基本的に許されません。

表1.研究/開発/設計の比較

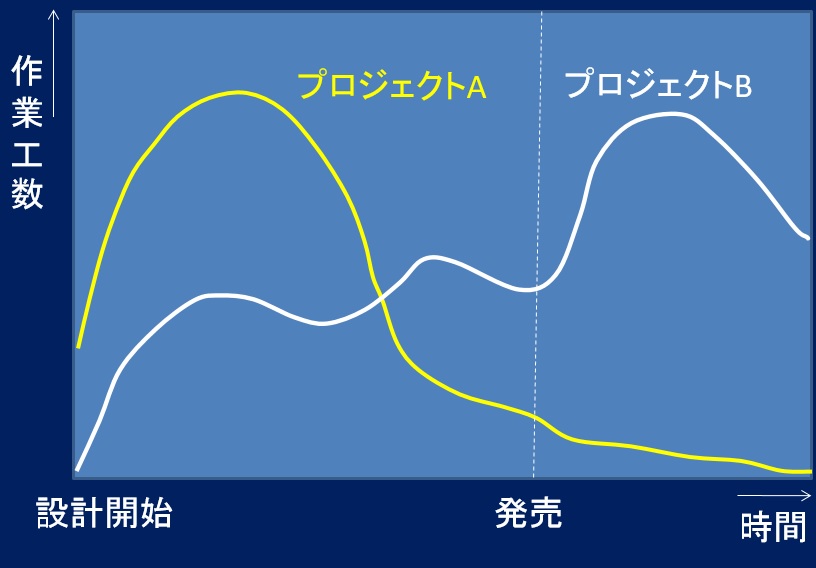

悪魔のサイクルとフロントローディング

設計に当たっては、検討すべき項目をあらかじめWBS(Work Breakdown Structure)形式に整理し、もれのないように検討、作業を進め、図2のプロジェクトAのように製品リリース後は初期流動して、早々に次の製品に取り掛かりたいものです。ところが設計時の検討が不十分だと、できたと思った設計に不備があり、製品を販売して市場で使われて初めて不具合が見つかって、図2プロジェクトBのように対策に追われます。すると次の製品の設計が遅れ、もしくは十分な人と時間が掛けられず、結果的にまた検討不十分な設計で市場問題を起こす可能性が高くなります。これを悪魔のサイクルと呼び、リコール問題をイメージすれば分かりますが、市場問題の対策費用は設計時の検討費用より圧倒的に大きくなりますので、一旦このサイクルに入るとなかなか抜け出すことが難しくなります。

図2.悪魔のサイクル

図2.悪魔のサイクル

プロジェクトAのように設計初期に負荷をかけて市場問題を防止することをフロントローディングと呼んで、日本語にすれば前に負荷をかけるという意味になり、これを実現するには次のような方策があると報告されています。[1][2]

(1)部門間の知識とルール共有/進捗の見える化

部門によって、人によって仕組みやルール、持っている知識や情報が違うと、受け渡しのたびに変換、翻訳が必要となり、効率が極めて低くなります。また企業間の合同プロジェクトでは、それらの違いが一層大きくなりがちです。大きな組織、プロジェクトほど、初めにこれらを統一しておくことが重要です。

(2)コンピュータ支援技術(CAD/CAE/3Dプリンタ)の活用

CADは製造業事業所の90%以上に普及しており、過去の設計資産活用、共用化に有効です。CAEについても広い分野で使われるようになり、実体試作の回数を減らす効果があります。そこへ3Dプリンタも併用して、試作における金型製作の期間、費用の低減が期待されています。

(3)分散型情報移転/オーバーラップ型問題解決

大きな組織では開発から設計、生産技術、製造技術へと工程間、組織間で直列的に情報移転する場合があります。(1)で見たような、部門間の認識/評価の違いがあると、手戻りが発生してしまいます。ひとつの工程が終わったら引き継ぐのではなく、作業中に前後の工程担当者が情報を共有し意見を出すことで、一見遅いように見えて、手戻り時間、損失を減らす効果があります。

(4)ロバスト設計の実施

設計開始前にFMEAで想定される不具合を想定し、未然防止の手を打っておいたり、ここでも何度か取り上げたタグチメソッドを設計プロセスに導入したりすることで、製造工程や市場での使用時の不具合を劇的に減らすことが可能で、これらはロバスト設計と呼ばれます。

どうでしょう、参考になりましたか?ものづくりドットコムでは、村上英樹さんが金型/部品加工分野の設計専門家です。不明の点や相談はQ&Aコーナーや問い合わせフォームで質問して、実践してください。

【参考文献】

[1] 藤本隆宏,「生産マネジメント入門Ⅱ」,日本経済新聞出版社,P.190-223(2001)

[2] 延岡健太郎,「MOT技術経営入門」,日本経済新聞出版社,P.207-227(2006)