ものづくりドットコムの熊坂です。今年初回の投稿で、通算ではもう35回目になります。全く時の経過が早すぎて、ぼーっと生きてるんじゃねえとチコちゃんに怒られそうです。

個人的な話題で恐縮ですが、12月末に9年乗ったプリウスを、マツダのCX-8に乗り換えました。子供、孫たちが集まった時に1台でなるべくたくさん乗れることと、近年進化の目覚ましい安全機能の充実が目的です。

あまり喧伝していませんがマツダは、今回のテーマであるタグチメソッドに自動車メーカーで最も積極的な企業であり、スカイアクティブエンジンの開発にもふんだんに使っていると発表しています。それがすべてではないでしょうが、良い手法を使って開発に成功した好事例と言えるでしょう。

タグチメソッドはその仕組み以前にコンセプトが理解しにくい

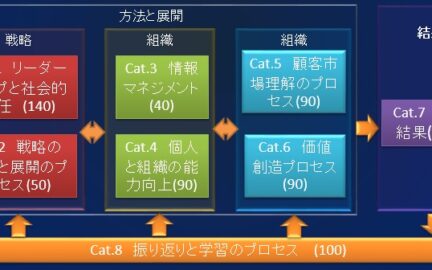

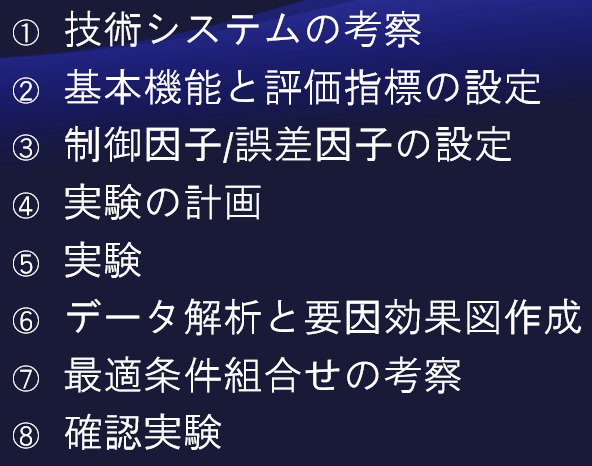

以前3回にわたって「考え方」「機能性評価」「直交表」についてお話しました。タグチメソッドは広い技術分野に適用可能な強力ツールなのですが、上記の「考え方」が、一対比較に近い通常の方法と全く異なるために、この方法の入口で挫折して母屋に入れない技術者が多いのです。タグチメソッドのパラメータ設計はあらゆる技術テーマを下図1のフローで処理できるため、一旦使い慣れてしまえばどんな問題が起ころうと平然と効率的に対処できるのですが、そこに至るまでには相応の訓練が必要な点がネックです。

図1.パラメータ設計の標準フロー

そこで。今回は以前投稿した「タグチメソッド」の事例を1件紹介しますので、考え方理解の助けとしてください。

伊奈製陶のタイル焼成事例

これは1953年に当時の伊奈製陶、現在のリナックスがヨーロッパから輸入したタイル生産装置の不具合を解決した事例で、タグチメソッドの考えを形成する大きなきっかけになったと言われます。

この装置はタイルの材料をカートに載せて、80mのトンネルの中をゆっくり通過しながら焼成する連続炉で、生産性は高いものの使ってみると出来上がったタイルの100%がそり不良でした。炉内の温度が不均一であることと、ヒーターによる熱の受け方が表と裏で違うためで、カート上のタイル位置によってその反り具合もばらばらです。普通であれば、原因である温度分布を改善するために、送風ファンを追加する、ヒーター位置を移動する、出力を時間的に変化させるなどと装置側に改造を施して対策するところですが、膨大な実験時間と費用がかかってしまいます。

そこで田口はこの原因には手を打たず、図1の手順1として温度差があっても反らないタイル生産条件を見つけ出すこととしました。手順2の評価特性は寸法、反り、外観などです。今であれば、タテヨコナナメ厚みなどの寸法を取って、規格値との直線関係を評価するところですが、66年前(!)ですので、まだそのやり方は確立されていませんでした。

手順3の制御因子は27回の実験で3水準因子を13個評価できるL27という直交表に、材料組成7因子、焼成条件を2因子それぞれ3水準で割り付け、誤差因子としてはカートの上にタイル材料を載せる位置を7点設定しました。これによって、どの位置に置いても寸法や外観がばらつかない制御因子の組み合わせを見つけるという実験になるわけです。

手順4、5で実験を実施し、27回×7=189個のデータを手順6で解析します。当時はPCなどありませんので手計算です。四則演算+二乗だけですから、難しくはないのですが、思いっきり面倒です。エキスパートになろうとするのでなければ、巷に出回っているエクセルワークシートに特性値を入力して、出てきた要因効果図を判断に使いましょう。

手順7として、上記で手に入れた要因効果図から7つの材料組成のうち、ある添加物を入れることで、温度が変わっても寸法差が小さいことを見つけることができ、手順8として少量の量産試作を実施しました。

一連の実験によって、不良の原因だった高価な焼成炉に追加投資することなく、材料組成を変更するだけで、不良を大幅に減少させることができました。炉内温度のばらつきはヒーター位置だけでなく、電圧変動や外気温など様々な要因でも変化する可能性があります。温度に対して安定な生産条件は、あらゆる温度変化に対して有効ですから、ヒーターという不良原因を取り除くよりも良い対策なのです。

この事例には後日談があります。あまりにも特性が良くなり、従来低級品として安く販売していたグレードが不足してしまったのです。そこで伊奈製陶はカートの移動スピードを上げて、低級品が希望の比率で生産されるように寸法のばらつきを増やしたそうです。これによって時間当たりの生産性を上げることができました。品質をコストで換算するという田口のアイデアは、このあたりから芽生えていたようです。

どうでしょう、参考になりましたか?ものづくりドットコムには、タグチメソッドの専門家である長谷部光雄さんも登録しています。不明の点やご相談はQ&Aコーナーや問い合わせフォームで質問してください。