はじめまして、ものづくり革新ナビゲーターの熊坂治と申します。

昨年の3団体合同の忘年会「MAKERS PARTY」ではお世話になりました。インターネット上で全国製造業のプロセス革新、課題解決を支援しており、また地元では、やまなし産業支援機構の産学官連携コーディネーターとして、月に7,8社の中小製造業を訪問して新技術開発のお手伝いをしています。

10年後も存在している会社

さて突然ですが、皆さんの会社は「10年後も確実に存在している」そう言い切れるでしょうか?

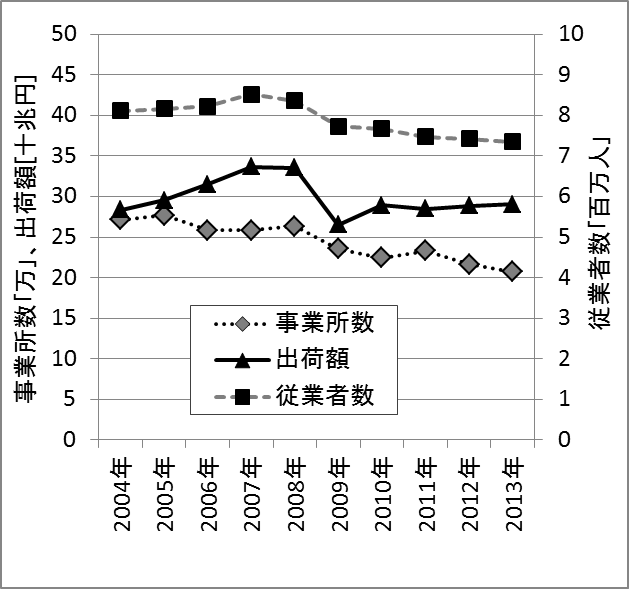

総務省統計局の調査によれば、製造業の4人以上の事業所数は2004年から2013年までの10年間で、下図に示すように27万所から21万所に23%も減少しており、就業者数も9%ほど減っています。

しかもこの図では分かりませんが、小規模な事業所ほど減少率が高い傾向があります。もっともこの間、製造業の総出荷額は減少していません。つまり、労働者一人当たりの生産性がそれだけ上昇しているという事になります。逆に言えば生産性を上げる事のできなかった事業所が淘汰され、その分を改革に成功した事業所が補い、さらにそれらの企業は待遇も上がっていることになります。

製造業は常に国際競争に直面しているため、必然的に改善の努力を強いられる環境にあります。他方のサービス業はほとんどが国内相互の競争で済み、革新的な生産性向上がなくとも何とかなる場合もあるのですが、それでも大規模化が進んでいます。とはいえ第二次産業は生産性革新の優等生であり、今も国際的に高い水準を維持しています。

この競争環境は今後も継続すると考えられるわけですが、これ以上生産性を上げると言っても、製造現場の改善だけで十分とは言えません。今や多品種少量生産が当たり前であり、企画、開発、設計といった共通経費分や流通分野の生産性の方が重要である企業も多くなってきました。そんなに色々な改善を一気に実現することは不可能ですから、優先順位を付けて愚直に実践していく必要があります。

1000件以上のプロセス改善方法

私が2012年3月に始めた「ものづくりドットコム」では、そんなプロセス改善、革新の方法を1000件以上紹介しています。次回からはその中から主要な記事、具体的な事例を抜粋して、その分野の専門家などとともに紹介して参ります。

私がこの分野に足を踏み入れたのは、思い返すと30年近く前に中堅製造業の技術者だった頃の経験に端を発します。当時担当していた開発プロジェクトは、1年にわたり試作実験を続けましたが、非常に不安定な技術で毎日結果がばらついていました。結局ものにならず、量産に採用されることはなかったのですが、その数か月後にたまたま目に触れた「実験計画法」の本を読んだところ、まさにそんな時に採るべき方法が超具体的に解説されていたのです。それ以降はどんな開発プロジェクトを任されても、水準以上の結果を出すことができるようになりました。

今にして思うと、もっと感度を高くしてそういった汎用工学とでもいうべき方法を学んでおくべきだったのですが、社内で教えてくれる人もおらず、インターネットという便利なものもなく、必死に固有技術だけを調査して実験を繰り返してしていたわけです。それを契機に自分で色々な方法を勉強し、関心がどんどん広がり、技術士を受験する時に本来の応用理学ではなく、経営工学部門を選択するほどになっていました。30年前の自分のように困っている人たちを、少しでも支援したいという想いで今の事業を進めています。

ものづくり経革広場に集まる皆さん一人ひとりが、専門技術とともに汎用技術を使って業務プロセスを革新し、生産性を向上し続けていけば、10年後も必ず業界内で強力なポジションを確保しているものと、私は信じています。来週からの記事を参考に挑戦してください。

4月9日にはこのサービス開始4周年を記念してプレゼン、交流大会を計画していますので、是非皆さんもご参加ください。