ものづくりドットコムの熊坂です。

昨年の7月から日刊工業新聞木曜日5面にモノづくりQ&Aという連載があり、ものづくりドットコムのQ&Aコーナーに寄せられた質問と、それに対する専門家の回答を一件ずつ取り上げていただきました。この3月で一旦終了ということとなり、30日の最終回は「人材不足への対策」に対する私の回答が掲載されました。

色々書いたのですが、生産年齢人口が毎年70万人も減っていくこの時代に、人手が足りない分だけ補充することは容易ではありません。今回のテーマのように労働生産性を向上して、10人でやっていた仕事を7人、そして5人でできるように創意工夫していくことが必須です。

ものづくりドットコムなどの情報を活用して、業務の改善、改革活動を着実に進めてください。

さて、ものづくり革新の手法を一つずつ紹介していますが、今回は「生産性向上とIE」についてお話します。

この記事の目次

生産性とは

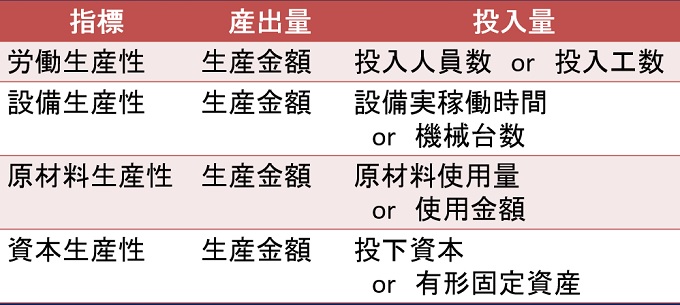

生産性を上げよう!」と言いますが、まず生産性って何でしょう?JISZ8141の定義によれば、「投入量に対する産出量の比」要は産出量を投入量で割った数値ということになります。ここで「投入量」と「産出量」を何にするかによって、下表1のような種類に分かれます。分子の産出量は、製品の数/重さとかでも良いわけですが、他との比較がしやすいように金額をとることが多くなります。

表1.生産性指標の例

一方分母である投入量は、評価したいものによって表1のように様々です。生産するものによって重要なリソースが違いますから、半導体や液晶パネルのような設備産業は設備生産性を、材料が高価で歩留りが問題となる化学プラントなどは原材料生産性が重視されます。しかしながら単に「生産性」といった場合は、分母を投入人員または工数で評価する「労働生産性」を指す場合が多いと思います。これならば、作っているものに寄らず比較が可能です。

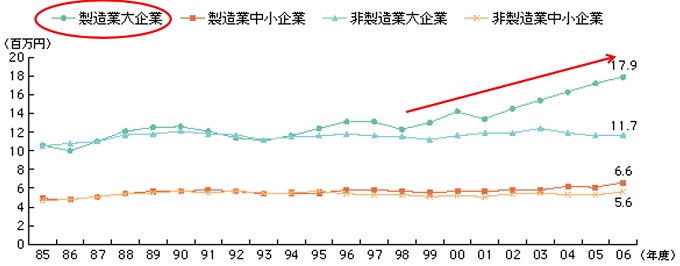

そこで生産性の一つである一人当たりの付加価値推移を見てみると、ちょっと古い資料ですが、図1のように、製造業はそれ以外の産業の2倍という高い生産性を示しています。ただし、2000年の少し前から大企業だけが上昇しているのが気になります。一つの理由としては、大企業の設備投資率が進んでいることがあるようです。中小企業でも計画的に設備投資しているところは、生産性が上がります。

図1.従業員一人当たり粗付加価値額推移[1]

本旨から外れますが、非製造業の生産性が低いのは、さぼっているからではなく、製造業よりも労働集約的な業種が多く、国民性とも言える「おもてなし」「気配り」「気遣い」に時間が取られるにもかかわらず、それらを正当な料金に反映していないからではないかと思っています。だから手を抜け、というのではなく、価値をしっかり価格に反映したいものです。

IE(Industrial Engineering)とは

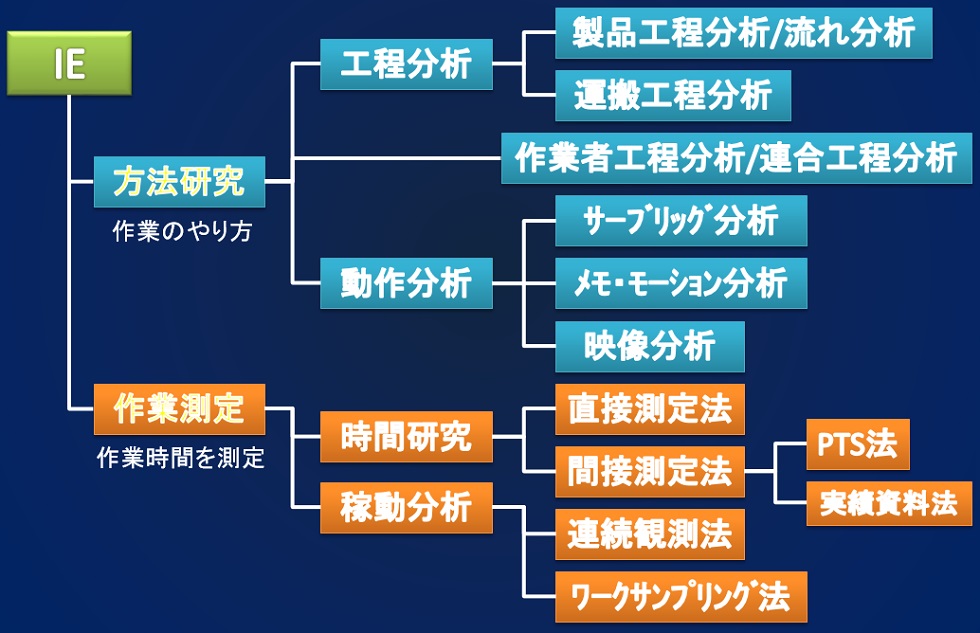

IE(Industrial Engineering)は、1912年に米国のF.テーラーが発表した「科学的管理法」に端を発し、それまで勘と経験で設定していた生産管理、工程管理を論理的に構築し、作業のむだ、むり、むらを除去し、生産性を上げる手法です。その後も米国の工業発展に伴って研究が進展し、図2のような体系になっており、大きくはテーラー流の作業測定とギルブレイス流の方法研究に分かれます。

詳細は専門書に任せるとして、いずれの方法も生産手順、作業を要素単位に分解、計測して定量的に捉えることで、判断基準が明確となり効率的な改善が期待できます。

図2.IE(Industrial Engineering)の構成

図2.IE(Industrial Engineering)の構成

一方でIEを使って分析するためには、時間と人員が必要ですが、国内の生産は多品種少量化が進んでいるため、測定、分析しているうちに生産が終了してしまう現場が多いのではないでしょうか。品質問題もそうなのですが、そういう現場では分析してから改善するという旧来の考えが成り立たず、生産する前から効率的な工程を考えておく必要があり、IEが適用しにくい面があります。

IEが効力を発揮しやすい大量生産はどこへ行ったのでしょう? そうですね、消費が急激に拡大している地域、新興国の工場でより有効に適用できると思われます。

作業改善の定石

作業を改善する時の定石をいくつか紹介しておきます。

(1)ECRS

これは工程改善する時の4つの考え方である、排除する(Eliminate)、結合する(Combine)、交換する(Rearrange)、簡素化する(Simplify)の頭文字を繋げたものです。

本当に必要なものでなければ不要とし(Eliminate)、別々の機能、工程をひとつにまとめ(Combine)、従来の工程や場所を入れ替えて合理化し(Rearrange)、作業をもっと簡略にする(Simplify)というものです。まずは「排除」が優先であり、他の3つには優先順位がありません。適用できるものを使います。

(2)5S

5Sは、皆さん一度は実行した経験があるのではないでしょうか? 整理、整頓、清掃、清潔、躾の頭文字ですね。奥が深いので、また稿を改めて解説したいと思います。

(3)3S

3Sは前項の5Sの一部ではなく、単純化(Simplification)、標準化(Standardization)、専門化(Specialization)の頭文字です。

単純化では、材料、部品、製品、治工具、手順、工程、ルールなどを整理して減らします。

標準化では、材料、設備、部品、製品などの「もの」や、作業手順、作業条件などの「方法」を統一し、さらに規格化することで、効率的な作業を安定的に実現します。

そして専門化では、特定の製品に対して、ライン、機械設備、治工具、作業者などを限定して、効率や品質を向上するというわけです。

作業改善に困った時は、以上のような定石をうまく活用して、アイデアを出し実行してください。

いかがでしょう、参考になりましたか? 奥が深いですね。IEの分野では鈴木甫さんが御専門です。不明の点はQ&Aや問い合わせフォームで質問してください。

[1]出展:財務省「法人企業統計年報」